WAŁEK SZLIFOWANIA WYSOKOCIŚNIENIOWEGO Z POJEDYNCZYM NAPĘDEM

Zakres zastosowania

Wysokociśnieniowy walec szlifierski z pojedynczym napędem jest specjalnie zaprojektowany do wstępnego mielenia klinkieru cementowego, zgarów mineralnych, klinkieru stalowego itp. na małe granulki w celu ultrakruszenia minerałów metalicznych (rudy żelaza, rudy manganu, rudy miedzi) , rud ołowiowo-cynkowych, rud wanadu i innych) oraz do mielenia minerałów niemetalicznych ( skał płonnych,

skaleń, nefelin, dolomit, wapień, kwarc itp.) na proszek.

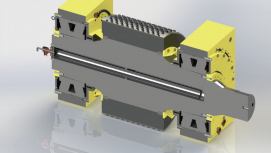

Struktura i zasada działania

◆Schemat zasad działania

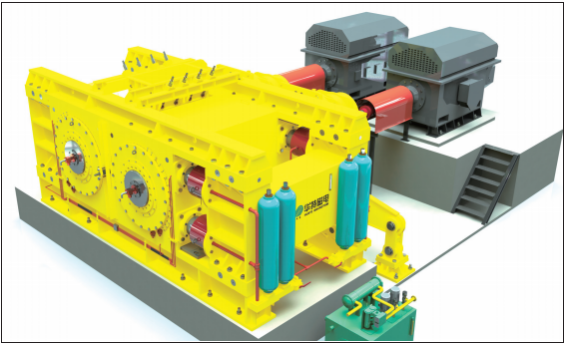

Przyjmuje się rolkę szlifierską pod wysokim ciśnieniem z pojedynczym napędem

zasada mielenia wytłaczania kruszywa materiałowego.

Jedna to rolka stacjonarna, druga to rolka ruchoma.

Obie rolki obracają się przeciwnie z tą samą prędkością.

Materiały wprowadzane są przez górny otwór załadowczy,

i są mielone w wyniku wytłaczania pod wysokim ciśnieniem w szczelinie dwóch rolek i odprowadzane od dołu.

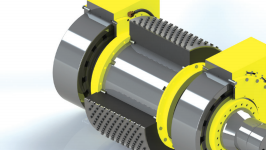

◆Część napędu

Potrzebny jest tylko jeden napęd silnikowy,

napęd przekazywany jest z walca nieruchomego na walec ruchomy poprzez układ przekładni,

tak, aby obie rolki były w pełni zsynchronizowane, bez tarcia ślizgowego.

Cała praca służy do wytłaczania materiału,

a stopień wykorzystania energii jest wysoki, co pozwala zaoszczędzić 45% energii elektrycznej w porównaniu z konwencjonalnymi wysokociśnieniowymi walcami szlifierskimi.

◆System wywierania nacisku

Połączony system mechanicznego docisku sprężyny sprawia, że ruchoma rolka unika elastycznie.

Kiedy do wnętrza dostanie się obca substancja żelaza,

system wywierania nacisku sprężyny bezpośrednio cofa się i reaguje w porę, zapewniając skuteczność działania aż do 95%;

podczas gdy tradycyjny walec szlifierski pod wysokim ciśnieniem pozwala tego uniknąć, olej hydrauliczny musi zostać spuszczony rurociągiem w celu zmniejszenia ciśnienia.

Działanie jest opóźnione, co może spowodować uszkodzenie powierzchni walca lub nieprawidłowe działanie układu hydraulicznego.

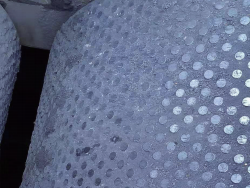

◆ Powierzchnia rolki

Powierzchnia walca jest zespawana ze stopowym materiałem spawalniczym odpornym na zużycie, a twardość może osiągnąć HRC58-65; docisk dopasowuje się automatycznie do materiału,

który nie tylko osiąga cel szlifowania, ale także chroni powierzchnię walca;

rolka ruchoma i rolka stacjonarna działają synchronicznie, bez tarcia ślizgowego.

Dlatego żywotność powierzchni walca jest znacznie wyższa niż w przypadku konwencjonalnego walca szlifierskiego pod wysokim ciśnieniem.

Główne cechy techniczne

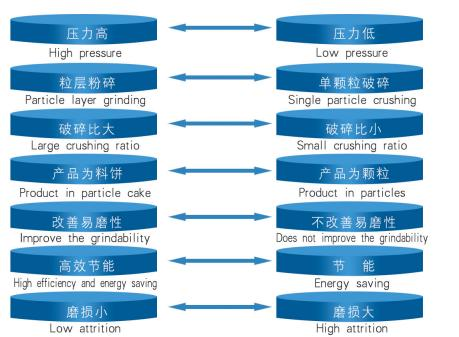

◆ Wysoka wydajność pracy. W porównaniu z tradycyjnym sprzętem do kruszenia wydajność przetwarzania wzrasta o 40 - 50%.

Zdolność przerobowa PGM1040 może sięgać około 50 - 100 t/h przy mocy zaledwie 90 kW.

◆ Niskie zużycie energii. Zgodnie ze sposobem jazdy na jednej rolce do napędzania potrzebny jest tylko jeden silnik.

Zużycie energii jest bardzo niskie. W porównaniu z tradycyjnym HPGR z podwójnym napędem może zmniejszyć zużycie energii o 20 ~ 30%.

◆ Dobra jakość odporna na zużycie. Przy napędzie tylko jednego silnika wydajność synchronizacji dwóch rolek jest bardzo dobra.

Dzięki odpornym na zużycie powierzchniom spawalniczym rolki charakteryzują się dobrą jakością odporności na zużycie i można je łatwo konserwować.

◆ Wysoka wydajność: ≥ 95%. Dzięki projektowi naukowemu sprzęt może być pod ciśnieniem przez grupę sprężyn wysokociśnieniowych.

Ciśnienie robocze można regulować automatycznie w zależności od naprężenia grupy sprężyn. Nie ma żadnego punktu awarii.

◆ Wysoka automatyzacja i łatwa regulacja. Bez układu hydraulicznego wskaźnik awaryjności jest niski

◆ Powierzchnia walca jest napawana stopowym materiałem spawalniczym odpornym na zużycie, o wysokiej twardości i dobrej odporności na zużycie;

Nacisk na sprężynę wynika z siły reakcji materiału, a ciśnienie jest zawsze zrównoważone,

który nie tylko osiąga cel kruszenia,

ale także chroni powierzchnię rolki; rolka ruchoma i rolka stacjonarna są zazębione i napędzane przez układ przekładniowy,

a prędkość jest całkowicie zsynchronizowana, co pozwala uniknąć tarcia ślizgowego pomiędzy materiałem a powierzchnią rolki.

Dlatego żywotność jest znacznie wyższa niż w przypadku podwójnego napędu HPGR.

◆ Zwarta konstrukcja i niewielka powierzchnia.

Parametry techniczne

| Model | Średnica rolkimm | Rolkaszerokośćmm | Maks. wielkość posuwu(Cement, żużel stalowy, rudy żużla) mm | Optymalne podawanierozmiar(metalicznygórnik,niemetaloweminerał) mm | mmRozmiar wyjściowy(cement)mm | Wydajność przetwarzaniaT/godz | Silnikmoc kW | Wymiary konturowe(Dł. × szer. × wys)mm |

| PGM0850 | φ800 | 500 | 50 | 30 | Klasyfikacja,<4 | 30~40 | 37 | 2760×2465×1362 |

| PGM1040 | φ1000 | 400 | 50 | 30 | Klasyfikacja,<4 | 50~80 | 90 | 4685×4300×2020 |

| PGM1060 | φ1000 | 600 | 50 | 30 | Klasyfikacja,<4 | 70~110 | 110 | 4685×4300×2020 |

| PGM1065 | φ1000 | 650 | 50 | 30 | lassowanie,<4 | 100~160 | 200 | 5560×4500×2200 |

| PGM1250 | φ1200 | 500 | 50 | 30 | Klasyfikacja,<4 | 120~180 | 250 | 6485×4700×2485 |

| PGM1465 | φ1400 | 650 | 50 | 30 | Klasyfikacja,<4 | 240~320 | 630 | 9200×6320×3600 |

| PGM1610 | φ1600 | 1000 | 50 | 30 | Klasyfikacja,<4 | 500~650 | 1250 | 10800×8100×4400 |

PORÓWNANIE MIĘDZY POJEDYNCZYM NAPĘDEM HPGR A KONWENCJONALNYM HPGR

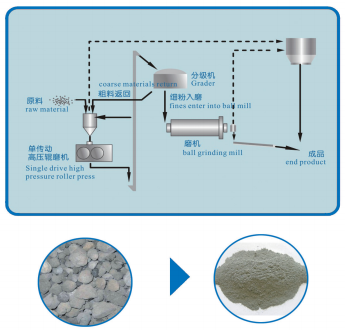

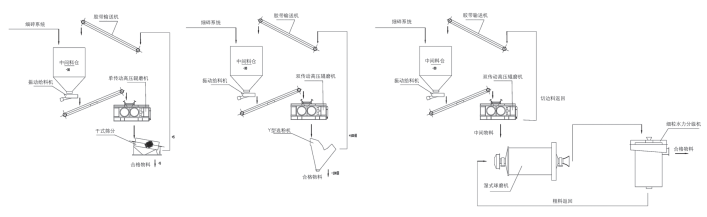

SCHEMAT PROCESU SZLIFOWANIA WSTĘPNEGO POJEDYNCZEGO NAPĘDU HPGR

Wstępne mielenie cementu, żużla rudowego i żużla stalowniczego „Więcej kruszenia, a mniej mielenia, zastąp mielenie kruszeniem”, czyli mielenie wstępne, stało się główną technologią w procesie produkcyjnym walcowni rur w celu zwiększenia produkcji i zmniejszenia zużycia energii . Jako najbardziej zaawansowany, energooszczędny sprzęt do wstępnego mielenia, HPGR z jednym napędem może kruszyć materiały do -4 mm lub -0,5 mm, z czego 0,08 mm stanowi ponad 30%. Wydajność wykorzystywanego młyna kulowego można zwiększyć o 50 ~ 100%, a zużycie energii przez system mielenia można zmniejszyć o 15 ~ 30%.

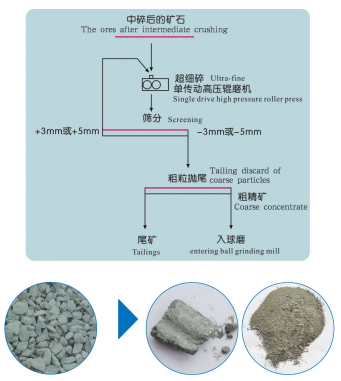

SCHEMAT PROCESU BARDZO DOKŁADNEGO KRUSZENIA MINERALÓW METALICZNYCH Z POJEDYNCZYM NAPĘDEM HPGR

Ultra drobne kruszenie minerałów metalicznych

Kiedy minerały przechodzą przez szczelinę pomiędzy dwoma walcami, zostają rozdrobnione na drobne cząstki o średnicy -5 mm lub -3 mm i dużą ilość proszku pod wpływem wysokiego ciśnienia. Ze względu na słabą siłę wiązania pomiędzy użytecznym minerałem a skałą płonną, łatwo powstają pęknięcia zmęczeniowe lub mikropęknięcia oraz naprężenia wewnętrzne. Część interfejsu zostanie całkowicie oddzielona.

Ze względu na dużą zawartość drobnego proszku odprowadzanego z HPGR oraz fakt, że minerały są rozdrabniane wzdłuż powierzchni dysocjacji, w porównaniu z kruszeniem konwencjonalnym, udział przerostów w rozdrobnionych produktach jest zmniejszony, a efekt odrzutów odpadowych efekt jest dobry.

Zarówno stopień gruboziarnistego koncentratu, jak i wydajność odrzutów uległy znacznej poprawie.

SCHEMAT PROCESU APLIKACJI DLA MINERALÓW NIEMETALICZNYCH Z POJEDYNCZYM NAPĘDEM HPGR

Mielenie minerałów niemetalicznych

W porównaniu z tradycyjnym sprzętem do mielenia, HPGR z jednym napędem ma zalety dużej wydajności pojedynczej maszyny, niskiego zużycia energii, mniejszego zużycia i mniejszego zanieczyszczenia żelazem; rozdrobnienie produktu można kontrolować w zakresie od 20 oczek do 120 oczek, co może zastąpić młyn kulowy i stworzyć nowy proces mielenia.

WAŁEK DO SZLIFOWANIA WYSOKOCIŚNIENIOWEGO SERII HPGM

Zasada działania

Wysokociśnieniowy walec szlifierski serii HPGM to nowy typ energooszczędnego sprzętu szlifierskiego zaprojektowanego na zasadzie proszkowania warstwy materiału pod wysokim ciśnieniem. Składa się z dwóch rolek dociskowych, które obracają się synchronicznie z małą prędkością. Jeden to wałek stacjonarny, a drugi to wałek ruchomy, oba napędzane silnikiem o dużej mocy. Materiały są równomiernie podawane znad dwóch rolek i są w sposób ciągły przenoszone do szczeliny rolek za pomocą rolki prasującej. Po poddaniu działaniu wysokiego ciśnienia 50-300 MPa zwarty placek materiału zostaje wyładowany z maszyny. W wyładowanym placku materiału, oprócz pewnej części zakwalifikowanych produktów, wewnętrzna struktura cząstek niekwalifikowanych produktów jest wypełniona dużą liczbą mikropęknięć w wyniku wytłaczania pod wysokim ciśnieniem, tak że zdolność rozdrabniania materiału jest znacznie ulepszona. W przypadku materiałów po wytłaczaniu, po rozbiciu, klasyfikacji i przesianiu, drobne materiały o grubości mniejszej niż 0,8 mm mogą osiągnąć około 30%, a materiały o grubości mniejszej niż 5 mm mogą osiągnąć ponad 80%. Dlatego w dalszym procesie mielenia można w dużym stopniu zmniejszyć zużycie energii podczas mielenia, tak aby można było w pełni wykorzystać zdolność produkcyjną sprzętu do mielenia. Ogólnie rzecz biorąc, wydajność systemu młyna kulowego można zwiększyć o 20% ~ 50 %, a całkowite zużycie energii można zmniejszyć o 30% ~ 50% lub więcej.

Pola aplikacji

W Chinach występuje wiele rodzajów rud metali, ale jakość większości odmian minerałów jest słaba, zróżnicowana i dobra. Aby rozwiązać nierozstrzygnięte problemy w ekonomicznych, technicznych i środowiskowych aspektach rozwoju górnictwa, krajowe przedsiębiorstwa zajmujące się wydobyciem metali aktywnie wprowadzają, trawią i wchłaniają zagraniczny nowy i wydajny sprzęt do produkcji górniczej. Na tym rynku HPGR jest wysokowydajnym sprzętem do mielenia, który został po raz pierwszy zbadany i zademonstrowany i który zaczyna być stosowany w krajowych przedsiębiorstwach zajmujących się wydobyciem metali. Jest to również sprzęt do produkcji kopalń, który jest przedmiotem największego zainteresowania krajowego przemysłu wydobywczego. Można powiedzieć, że HPGR znajduje szerokie zastosowanie w krajowych kopalniach metali. HPGR jest szeroko stosowany w kraju i za granicą do mielenia w przemyśle cementowym, granulacji w przemyśle chemicznym i drobnego mielenia pelletu w celu zwiększenia powierzchni właściwej. Służy do kruszenia rud metali w różnych celach, takich jak uproszczenie procesu kruszenia, większe kruszenie i mniejsze mielenie, poprawa produktywności systemu, poprawa efektu mielenia lub wskaźników separacji.

Praktyczny zakres zastosowania

1. Mielenie średnie, drobne i ultradrobne materiałów sypkich.

2. W przemyśle przetwórstwa minerałów można go umieścić przed młynem kulowym, jako sprzęt do mielenia wstępnego lub stworzyć połączony system mielenia z młynem kulowym.

3. W przemyśle utlenionego pelletu może zastąpić powszechnie używany młyn wilgotny.

4. W materiałach budowlanych, materiałach ogniotrwałych i innych gałęziach przemysłu z powodzeniem stosuje się je do klinkieru cementowego, wapienia, boksytu i innego szlifowania.

Zalety produktu

1. Konstrukcja o stałym ciśnieniu zapewnia płynny nacisk pomiędzy rolkami i zapewnia efekt kruszenia.

2. Automatyczna korekta odchylenia, może szybko wyregulować odstęp rolki, aby zapewnić gładkość sprzętu.

3. System separacji krawędzi ogranicza wpływ efektów krawędziowych na efekt kruszenia.

4. Z kołkami z węglika spiekanego, długą żywotnością, łatwą konserwacją i możliwością wymiany.

5. Zespół zaworów wykorzystuje importowane komponenty, a układ hydrauliczny ma rozsądną konstrukcję i dobrą niezawodność.

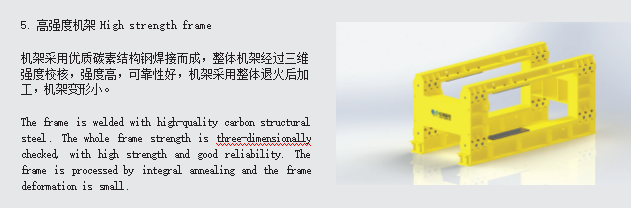

Struktura HPGR

| Model | Średnica rolkimm | Szerokość rolki mm | Przepustowośćpojemność | Rozmiar paszy | Masa maszynyt | Zainstalowana moc |

| HPGM0630 | 600 | 300 | 25-40 | 10-30 | 6 | 74 |

| HPGM0850 | 800 | 500 | 50-110 | 20-35 | 25 | 150-220 |

| HPGM1050 | 1000 | 500 | 90-200 | 20-35 | 52 | 260-400 |

| HPGM1250 | 1200 | 500 | 170-300 | 20-35 | 75 | 500-640 |

| HPGM1260 | 1200 | 600 | 200-400 | 20-35 | 78 | 600-800 |

| HPGM1450 | 1400 | 500 | 200-400 | 30-40 | 168 | 600-800 |

| HPGM1480 | 1400 | 800 | 270-630 | 30-40 | 172 | 800-1260 |

| HPGM16100 | 1600 | 1000 | 470-1000 | 30-50 | 220 | 1400-2000 |

| HPGM16120 | 1600 | 1200 | 570-1120 | 30-50 | 230 | 1600-2240 |

| HPGM16140 | 1600 | 1400 | 700-1250 | 30-50 | 240 | 2000-2500 |

| HPGM18100 | 1800 | 1000 | 540-1120 | 30-60 | 225 | 1600-2240 |

| HPGM18160 | 1800 | 1600 | 840-1600 | 30-60 | 320 | 2500-3200 |

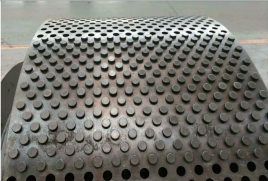

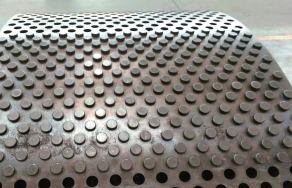

Nowa technologia powierzchni walców kołkowych

Przyjmuje wysokiej jakości kołki ze stopu twardego o wysokiej twardości i dobrej odporności na zużycie.

Układ kołków został zaprojektowany w drodze symulacji komputerowej,

a układ jest rozsądny, co może utworzyć jednolitą warstwę materiału pomiędzy kołkami, skutecznie chroniąc kołki i powierzchnie walców,

i poprawa żywotności rolki wyciskającej. Kołki są instalowane przy użyciu importowanych specjalnych klejów w celu łatwej wymiany.

Technologia separacji tulei walcowej i wału głównego

Główny korpus rolki prasującej wykonany jest z wysokiej jakości kutej stali, a tuleja rolki jest kuta z wysokiej jakości stali stopowej. Wał główny i rolki są wykonane z różnych materiałów, co poprawia wytrzymałość wału głównego i sztywność tulei rolki. Żywotność tulei wału jest znacznie poprawiona. Wymiana tulei rolki jest wygodna.

Technologia szybkiego montażu i demontażu łożysk. Zastosowano wysokiej jakości łożyska stożkowe i wstępnie uformowano zbiornik oleju pod wysokim ciśnieniem. Łożysko można łatwo zdemontować za pomocą wysokociśnieniowej pompy olejowej, co znacznie zmniejsza trudność wymiany łożyska i poprawia efektywność konserwacji

Wiele połączonych technologii uszczelniania

W uszczelce łożyska zastosowano różnorodne uszczelnienia typu J, typu V i labiryntowe, a połączona technologia uszczelniania skutecznie zapewnia działanie uszczelniające łożyska.

Przepływ wzbogacania rudy żelaza

Wysokiej jakości odporna na zużycie powierzchnia rolki z kołkami

Po wytłoczeniu materiałów,

na powierzchni walca tworzy się gęsta warstwa materiału, która chroni powierzchnię walca.

Surowiec

Materialne Ciasto