W związku z niedoborami energii na świecie, coraz większą uwagę zwraca się na zużycie energii w procesie kruszenia. Od czasu pojawienia się wysokociśnieniowego młyna walcowego pod koniec lat 80-tych XX wieku znajduje on zastosowanie głównie w przemyśle cementowym i indywidualnych kopalniach metali nieżelaznych. Przemysł cementowy odniósł korzyści z tego wysokowydajnego sprzętu, który pozwala zaoszczędzić energię i zużycie stali.

Ilość kruszonych rud w hutnictwie i górnictwie jest znaczna, a większość rud metali jest twarda i trudna do przemiału. Obecnie problemy zużycia energii, zużycia stali i wydajności młynów kulowych są stosunkowo widoczne, a na stopień odzysku minerałów poważny wpływ ma również metoda mielenia. Młyn walcowy wysokociśnieniowy ma szerokie zastosowanie w hutnictwie i górnictwie i jest na wiodącym poziomie na świecie. To efekt nieustannych poszukiwań i praktyki krajowych producentów sprzętu w ostatnich latach i końcowy sukces.

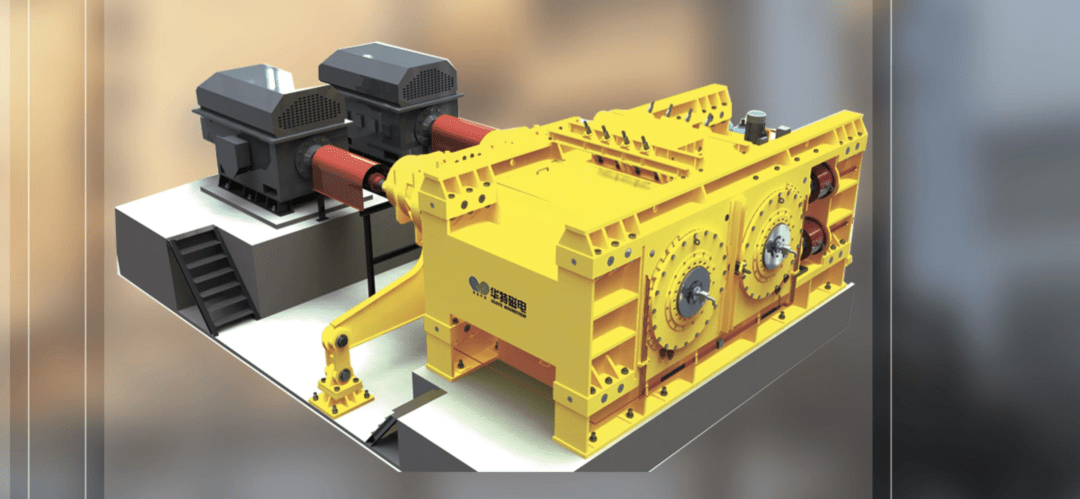

Charakterystyka techniczna młyna walcowego wysokociśnieniowego HUATE HPGM

HUATE MAGNES

Różnica między wysokociśnieniowym młynem walcowym a tradycyjnym sprzętem do kruszenia

Wysokociśnieniowy młyn walcowy jest bardzo podobny w formie do tradycyjnej kruszarki dwuwalcowej, ale zasadniczo istnieją dwie różnice.

Jednym z nich jest to, że wysokociśnieniowy młyn walcowy wykorzystuje kruszenie quasi-statyczne, co pozwala zaoszczędzić około 30% zużycia energii w porównaniu z kruszeniem udarowym;

Po drugie, realizuje kruszenie warstwy materiału dla materiałów, czyli wzajemne kruszenie materiałów i materiałów, z dużą wydajnością kruszenia, a naprężenie wytłaczania między materiałami można regulować za pomocą nacisku wałka. Dwie rolki obracają się naprzeciw siebie, jedna jest rolką stałą, a druga ma regulowaną odległość. Ciśnienie między walcami może na ogół osiągnąć od 1500 do 3000 atmosfer, a rozdrobnione produkty mogą osiągnąć 2 mm, co zapewnia „więcej kruszenia i mniej mielenia” i staje się nowym typem sprzętu do kruszenia, który zastępuje mielenie kruszeniem. Ze względu na swoją potężną siłę nie tylko rozdrabnia materiał, ale także pęka wewnętrzną strukturę cząstek materiału, znacznie poprawiając w ten sposób zdolność mielenia.

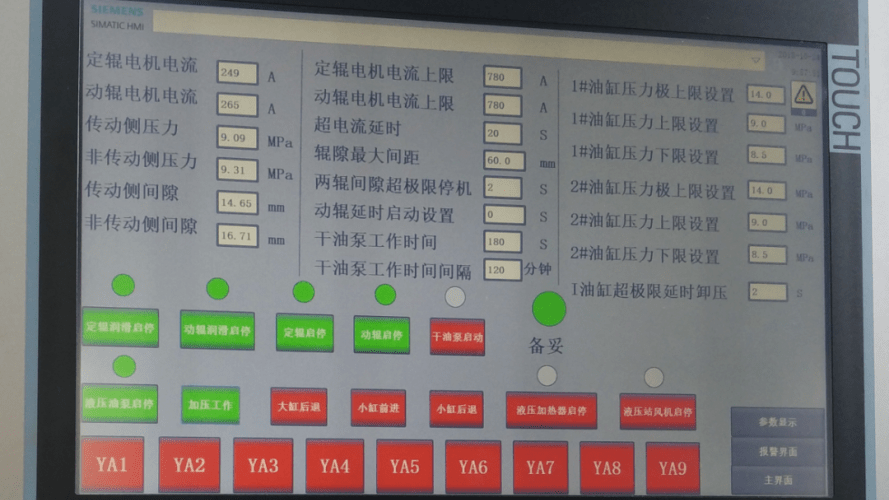

Wysokociśnieniowy młyn walcowy składa się z elektrycznego urządzenia podającego, urządzenia blokującego materiał, urządzenia napędowego, hydraulicznego urządzenia ładującego, urządzenia podtrzymującego, dynamicznych i statycznych elementów walców itp.

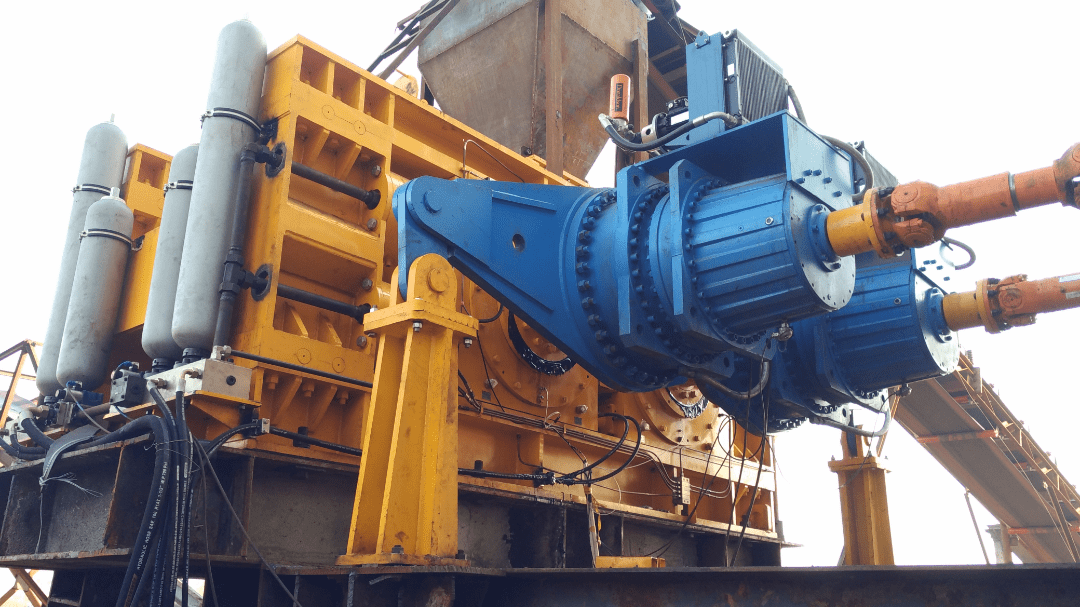

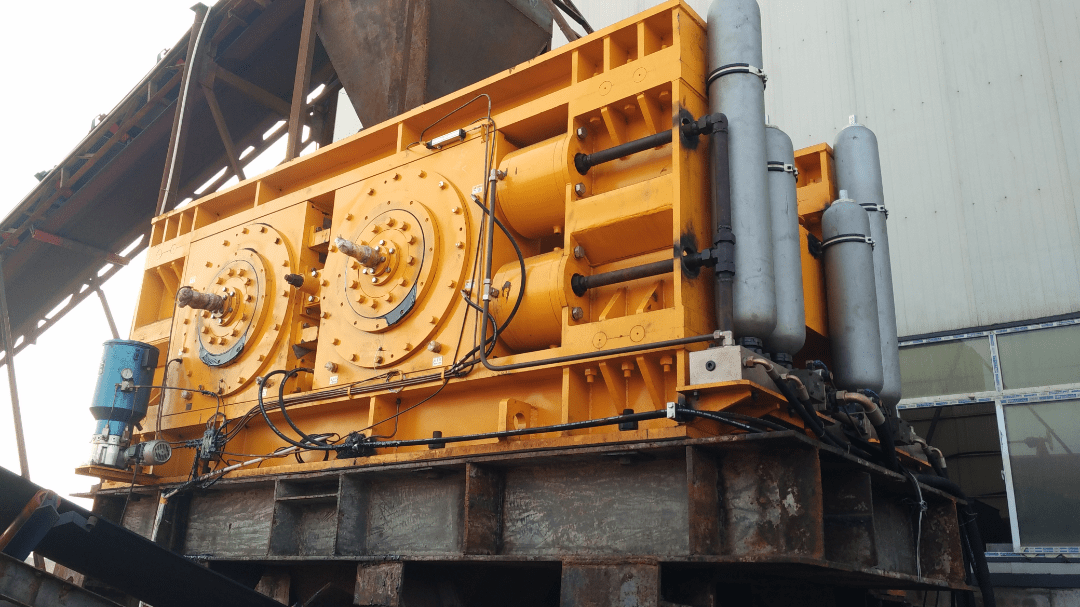

Miejsce pracy wysokociśnieniowego młyna walcowego HUATE HPGM

Typowy przebieg procesu w wysokociśnieniowym młynie walcowym podczas wzbogacania

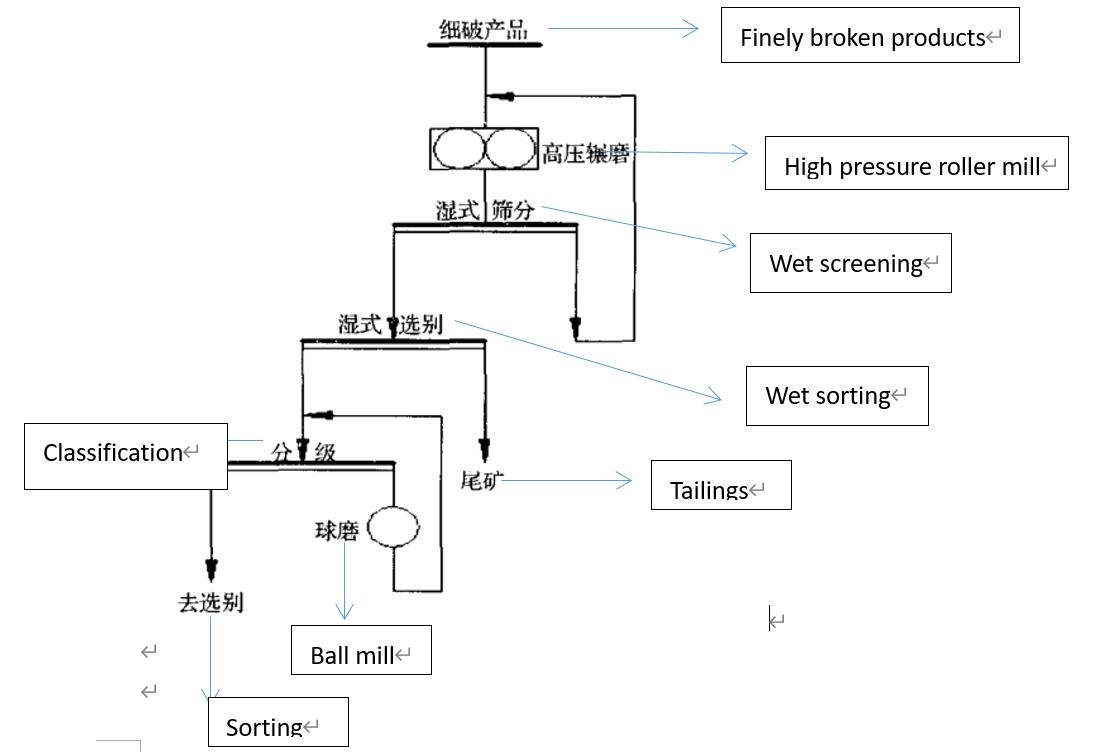

1. Proces wyrzucania mokrego ogona w młynie walcowym o obiegu zamkniętym gruboziarnistego

W procesie wykorzystania tej maszyny do przetwarzania rudy powszechnym procesem jest wyrzucanie mokrego ogona gruboziarnistego mielenia walcowego w obiegu zamkniętym. Poniższy rysunek przedstawia główny przebieg procesu:

Schemat blokowy procesu wyrzucania mokrego ogona w młynie walcowym o obiegu zamkniętym gruboziarnistego

W konkretnym zastosowaniu tego procesu placek ścierny przesiewa się głównie w obiegu zamkniętym, dzięki czemu wielkość cząstek produktu przetwarzanego w wysokociśnieniowym młynie walcowym można zawsze kontrolować w zakresie bardzo odpowiednim do sortowania i utylizacji I wreszcie osiągnąć cel wstępnego rzucenia ogonem.

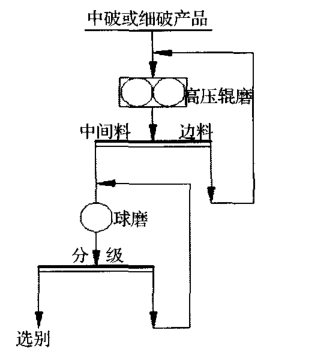

1. Proces częściowego mielenia kulowego w młynie walcowym o obiegu zamkniętym

Dzięki dużej liczbie praktyk produkcyjnych i związanych z nimi testów stwierdzono, że produkty rudne otrzymywane w wysokociśnieniowym młynie walcowym mają nie tylko drobniejsze cząstki, ale także osiągają znaczny wzrost zawartości proszku mineralnego. Wśród nich zawartość materiałów w granicach 0,2 mm może sięgać 30%-40%, materiał o tym stopniu rozdrobnienia w większości przypadków może spełniać wymagania sortowania rudy, dlatego w przypadku tego rodzaju produktu operację sortowania można przeprowadzić bezpośrednio po klasyfikując to.

Jednocześnie w procesie stosowania wysokociśnieniowego młyna walcowego do wzbogacania rudy i produkcji kruszenia rudy, pod wpływem efektu materiału ubocznego, wewnątrz placka wytłaczającego znajdzie się niewielka część cząstek rudy o nadmiernym rozmiarze. Jeśli ta część zostanie użyta bezpośrednio podczas operacji mielenia lub wzbogacania, odpowiedni przepływ pracy będzie się znacznie wahał, co będzie miało pewien niekorzystny wpływ na produkcję wzbogacania.

Dlatego w procesie wzbogacania na urządzeniach mechanicznych, aby uniknąć tego typu problemów, konieczne jest przeprowadzenie przesiewania placka materiału po procesie wytłaczania na młynie walcowym wysokociśnieniowym w obiegu zamkniętym. W ten sposób można ściśle kontrolować wielkość cząstek produktu w placku, aby zapobiec wahaniom procesu spowodowanym wejściem rudy o zbyt dużych cząstkach do operacji mielenia kulowego. I weź udział bezpośrednio w procesie selekcji. Dzięki takiemu sposobowi można nie tylko znacząco zmniejszyć ilość podawanej rudy w procesie mielenia kulowego, ale także skutecznie uniknąć nadmiernego mielenia rud drobnoziarnistych, tym samym kompleksowo poprawiając wydajność i jakość wzbogacania.

3 Inne formy typowego procesu przebiegu procesu

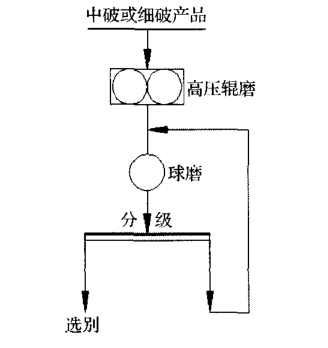

Oprócz powyższych dwóch najczęściej stosowanych procesów, istnieje kilka bardziej powszechnych typowych procesów w procesie kruszenia i produkcji rud wzbogacania w młynach walcowych. Jednym z nich jest mielenie kulowe w młynie walcowym z otwartym obiegiem w postaci jednostek pełnowymiarowych.

Schemat blokowy procesu mielenia kulowego w młynie walcowym z obiegiem otwartym

Drugim jest proces mielenia kulowego w postaci szlifowania walcowego z obiegiem materiału obrzeża. Poniżej znajduje się główny schemat procesu:

Schemat blokowy procesu frezowania kulowego w postaci obiegu materiału krawędzi szlifierskiej walców

Przykład zastosowania wysokociśnieniowego młyna walcowego HUATE HPGM

Wysokociśnieniowy młyn walcowy HPGM1480 jest używany w dużym koncentratorze w północnych Chinach

Czas publikacji: 11 lipca 2022 r